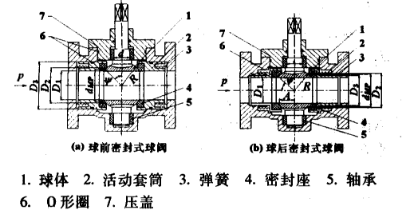

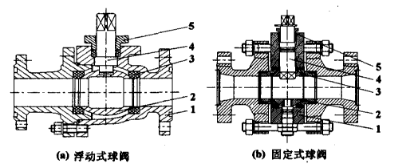

球阀以其众所周知的特点,广泛应用于各种管路系统的快速切断、改变介质流向和自动控制,可采用手动、电动或气动等驱动方式。图 1 为球阀的典型结构(未考虑驱动方式)。

图 1

在球阀的使用性能中,密封性是其主要指标之一。从图 1 可见,球阀的密封结构主要由三部分组成,其一为主、副阀体间的密封,由密封调整垫片实现;其二为主阀体与阀杆间的密封,由标准“V”形填料或0形密封圈实现,组成球阀的外密封结构。其三为球体与主、副阀体间的密封,由密封座实现,组成球阀的主密封结构。主密封结构的密封性影响球阀的工作性能,是球阀设计和制造中关键的密封结构。本文将重点讨论球阀主密封的非金属密封(又称软密封)结构问题。

1 球阀的密封性要求

球阀的密封性指标由内泄漏和外泄漏要求确定,国家标准规定非金属密封球阀的密封性按 GB/T13927《通用阀门压力试验》的A级执行,要求“在试验持续时间内无可见泄漏”;航天行业标准规定地面气体管路系统用球阀“在0.05MPa和1.1倍公称压力的气压条件下,保压3min,内泄漏率应不大于3×10-5Pa·m3/s(无气泡逸出);在1.1倍公称压力的气压条件下,保压3min,外泄漏率应不大于1×10-5 Pa·m3/s(无气泡逸出)。”

2 影响球阀密封性的主要因素

影响球阀密封性的主要因素有密封面的粗糙度和球体圆度参数。众所周知,无论采用如何先进的加工技术,都不可能完全消除球体的圆度误差及密封面的微观缺陷,因此,为了达到良好的密封效果并保证加工过程可以实现,必须确定合适的密封面粗糙度和球体圆度参数值。有关资料推荐,球体密封面的粗糙度 Ra 值最大允许值为 0.4 µm;密封座粗糙度 Ra 值在以聚四氟乙烯为密封材料时最大允许值为0.8µm。球面的圆度公差,按 GB/T1184 附表 2 的6级精度较为合适。

3 球阀主密封结构分析

早期的球阀,一般采用金属材料作为密封结构(又称硬密封),随着工程塑料技术的发展,尤其是聚四氛乙烯的出现,使球阀密封结构有了一种较为理想的密封材料。常见的球阀主密封结构的软密封形式有刚性密封座、带弹性元件的密封座、聚四氟乙烯唇式密封座和弹性胀圈与聚四氟乙烯唇式密封座组成的组合型密封座等形式。唇式密封座具有的唇形结构,使其具有较好的弹性,在使用中可保证密封面的预压缩量并可对密封面的预压缩量进行补偿而优于刚性结构。但使用中发现,聚四氟乙烯的弹塑性变形能力及在温度变化条件下的稳定性仍不十分理想,且具有较大的冷流趋向;同时,由于球阀的使用压力变化范围较大,因此,采用聚四氟乙烯作为密封材料制成的唇式密封座,在较低压力条件下或长期使用中仍易产生泄漏。解决这一问题的方式为采用弹性胀圈与聚四氟乙烯唇式密封座组成的组合型密封座,它可依靠金属材料弹性胀圈良好的弹塑性变形能力,增强其整体的弹塑性变形能力和补偿能力,提高球阀的密封能力。

3.1 球阀密封条件

要保证球阀达到规定的密封要求,须借助介质的压力推动球体(浮动式球阀)或密封座(固定式球阀)产生微小位移,使密封座表面产生一定的弹塑性变形,形成必要的密封比压。密封比压过高将会导致密封座所受比压超过材料的许用比压而损坏,使密封失效,还会导致操作力矩升高而影响动作性能;过低则会使密封座表面的弹塑性变形量不足以补偿球体的加工误差,导致主密封不能达到规定的密封要求。

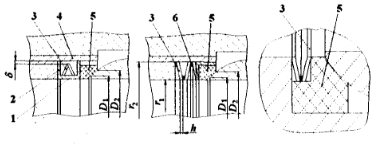

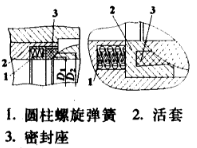

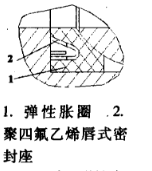

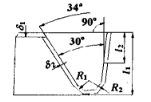

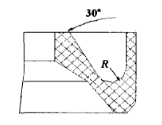

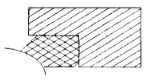

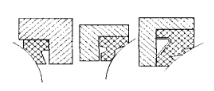

球阀的密封条件为:qMF 式中:qMF—保证密封所必须的密封面比压; [q]—密封面的许用比压;q—计算的实际比压。 3.2 浮动式球阀的密封机理 如图 1 (a) 所示,由于球体下端无固定支承,浮动式球阀关闭时,在介质压力作用下,球体将产生一定的浮动量(位移),离开人口端密封座而压紧在出口端密封座上,使介质在出口端密封座受到阻截。即浮动式球阀实际上只有出口端密封座发挥密封作用,而人口端密封座与球体间保持一很小的浮动间隙。 3.3 固定式球阀的密封机理 高压或公称通径DN ≥200mm的球阀,常采用固定式结构。固定式球阀的球体不产生浮动量,可保证双向密封,使阀门的操作扭矩降低;密封座上的载荷波动幅度较小。固定式球阀可分为球前密封式(人口密封式)和球后密封式(出口密封式)球阀,见图 2 。 图 2 3.4 密封座的预压缩考虑 为了保证球阀在介质工作压力较低时的密封性,球体和密封座间必须形成一定的预紧比压。 在刚性密封座中,球阀工作的可靠性和使用寿命取决于正确选择密封座的预压缩量。预压缩量不足,不能保证球阀的低压密封性;预压缩量过大,会导致球体与密封座间的摩擦力矩增加,影响球阀的动作性能;并可能引起密封座的塑性变形,导致密封失效。对于聚四氟乙烯密封座,其预紧比压一般应为0.1PN,且不小于1.02MPa 。刚性密封座预压缩量的调整靠改变密封调整垫片的厚度实现,密封调整垫片加工的误差会影响调整的效果;合理的装配与调整是获得良好密封性的关键。在使用中,密封座磨损后,预紧比压的自动调节能力很差,因此刚性密封座结构球阀的使用寿命相对较短。 解决问题的途径之一是采用带弹性元件的密封座。此时,预压缩量的获得与调整不再依靠密封调整垫片而由弹性元件来实现。带弹性元件的密封座除可获得必要的预压缩量外,还可在弹性元件的弹性变形范围内对预紧比压进行补偿,因此,球阀的使用寿命相对较长。 3.5 带弹性元件的密封座结构 (l)弹性元件为蝶形弹簧的密封座,见图 3。 图 3 带蝶形弹簧的密封座 (2)弹性元件为弹簧的密封座,见图 4。 图 4 带圆柱螺旋弹簧的密封座 图 3、图 4 所示带蝶形弹簧或带圆柱螺旋弹簧的密封座已在非腐蚀性介质球阀中广泛应用。但是,由于难以选择到可耐强腐蚀性介质,同时又具有良好弹性的弹性元件材料以及此类材料的热处理工艺比较复杂,此类密封座结构在强腐蚀性介质球阀中应用尚不多。 (3)组合型唇式密封座 图 5 采用弹性胀圈的组合型唇式密封座 图 5 所示为弹性胀圈和聚四氟乙烯唇式密封座的组合型密封座。弹性胀圈的材料可选择1Cr18Ni9Ti或1Cr18Ni9,以达到与强腐蚀性介质相容。图 6 为弹性胀圈的结构形式;图 7 为聚四氟乙烯唇式密封座的结构形式。从图 6、图 7 可看出,聚四氛乙烯唇式密封座唇口的设计角度为30°,而弹性胀圈唇口的为34°。 图 6 弹性胀圈结构密封座结构图 图 7 聚四氟乙烯唇式密封座的结构图 在介压力下,弹性胀圈的弹性力可补偿单一聚四氟乙烯材料密封座弹塑性变形能力不足的缺点,提高了球阀密封的可靠性和使用寿命。在介质压力较低的情况下,由于弹性胀圈唇口和聚四氟乙烯唇式密封座唇口存在角度差以及金属胀圈较强的弹塑性变形能力,使聚四氟乙烯唇式密封座在弹性胀圈弹性力的作用下形成外张倾向,向球体压紧,产生预压缩力,补偿介质压力降低导致的密封比压不足。只要处于弹性胀圈的弹性力范围内,即可保证球阀在较低压力条件下的可靠密封。 3.6 浮动式球阀密封座结构 浮动式球阀密封座结构见图 8。 图 8 刚性密封座 图 8 所示的刚性密封座本身没有任何弹性变形,球阀完全依靠介质压力形成必需的密封比压,该结构对温差的变化较明显,密封性和操作扭矩易受温度变化的影响。 图 9 唇式密封座 图 9 所示唇式密封座由于唇部具有一定的弹性变形能力,密封座和球体间始终存在一定大小的预压缩力,可补偿由于温度变化等原因导致的预压缩力的变化,使球阀具有较好的密封性。 综上所述,解决球阀密封性的关键在于密封座的结构形式和密封座材料的选择。根据不同的结构和使用要求,合理选择密封座的结构形式,保证密封座良好的加工工艺性;选择性能优良、适应使用要求的密封材料,满足球阀密封性要求,提高球阀工作的可靠性和使用寿命,是球阀设计中应重点考虑的问题。